今回は、「いまのままで良いの?社内の指示書を改善しよう!」【後編】です!

前回の記事をお読みになっていない方はこちらをご覧ください。↓

いまのままで良いの?社内の指示書を改善しよう!【前編】

皆さんの会社には”指示書”がありますか?

ほとんどの会社や工場には連携をスムーズにする為に指示書があると思います。

ですがその指示書で誤解を生んだり、情報が不十分な為に確認が必要になったりという問題が出てきていたので、それを受けて『指示書を改善する』を目的に決定しました。

今回はその改善内容の後編です!

![]() 目次

目次

- 事務所→作業場への指示書

- 事務所→デザイン部への指示書

- 事務所→レーザー・ルーター加工への指示書

- デザイン部→印刷場への指示書

- 5つのマニュアル製作

- まとめ

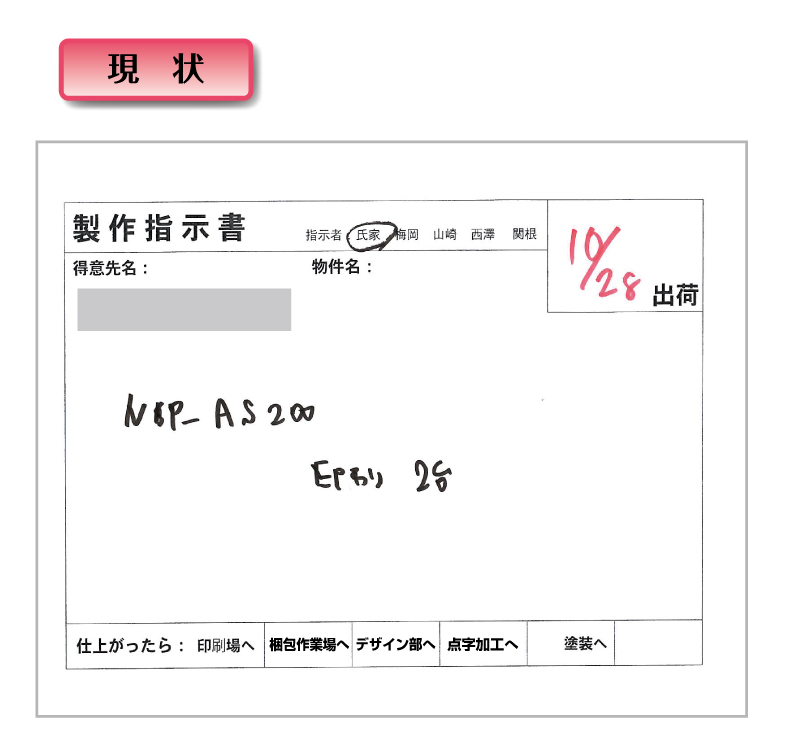

事務所→作業場への指示書

一つ目はお客様からのご注文を事務所が受け、商品の製作を作業場へ手配する指示書です。

今回の現状分析で一番問題や間違いが多かったのがこの指示書です。

現状の指示書は手書きで書き込むものです。

ある程度の書き込み項目はあるものの、板の色や枚数、サイズまどの指示の記入漏れが多く、違う商品を製作してしまうなどの問題がありました。

そこで必ず書いてほしい項目欄を設け、記入漏れのない指示書を目指しました。

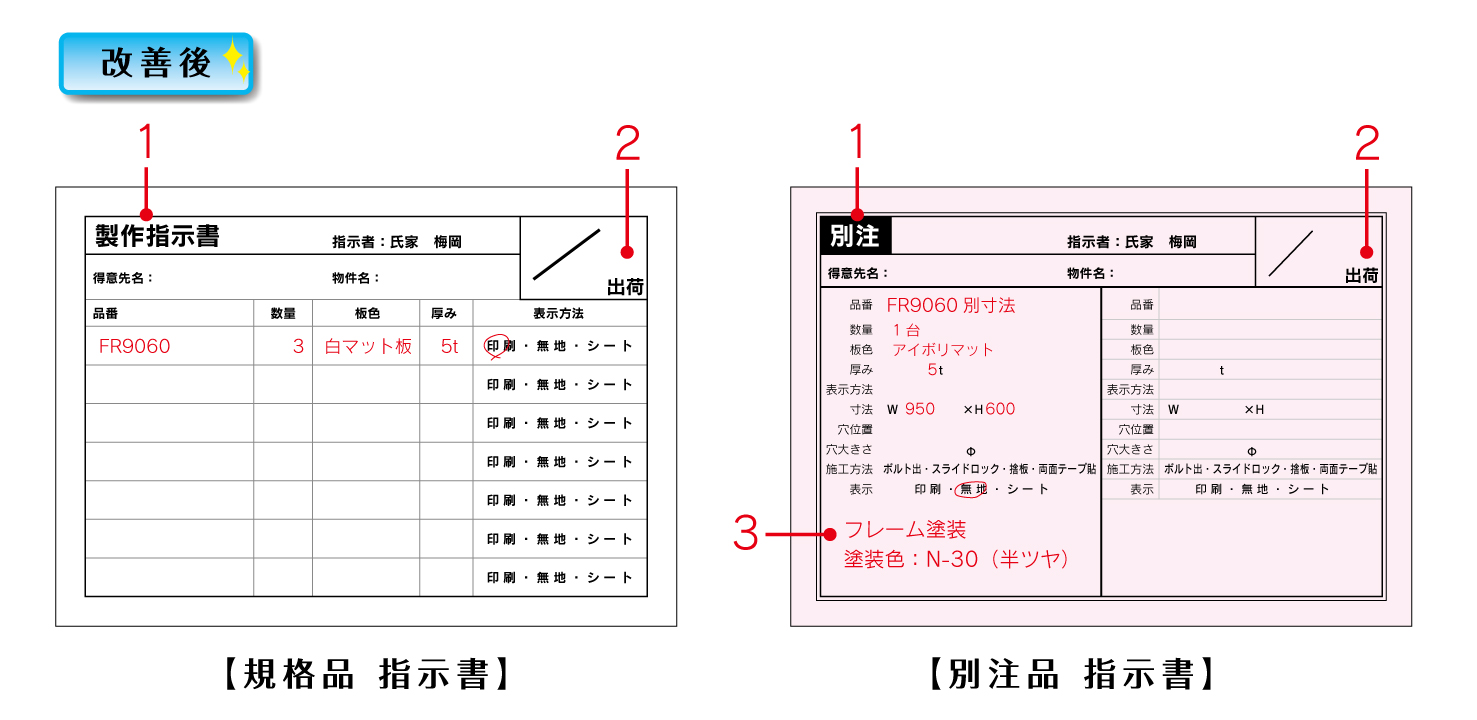

1.商品の規格品と別注品で指示書を完全に分けました。

白い紙が規格品、ピンクの紙が別注品の指示書です。

別注品は製作に時間がかかる場合もありますので、色の違う指示書にすることによって製作者の注意をひく効果も生まれました。

2.出荷日は大きく、赤ペンで記入すること。

3.塗装などが絡む場合は、必ず明記することと合わせて製作者に口頭で伝えること。

その他の注意点は、大きな文字で書くこと。

また塗装以外でも間違いやすい項目は指示書と合わせて口頭で伝えること。

事務所→デザイン部への指示書

二つ目は同じくお客様からのご注文を事務所が受け、商品の表示製作をデザイン部へ手配する指示書です。

主に印刷データ作成と印刷指示書の製作、シートの加工の内容を指示します。

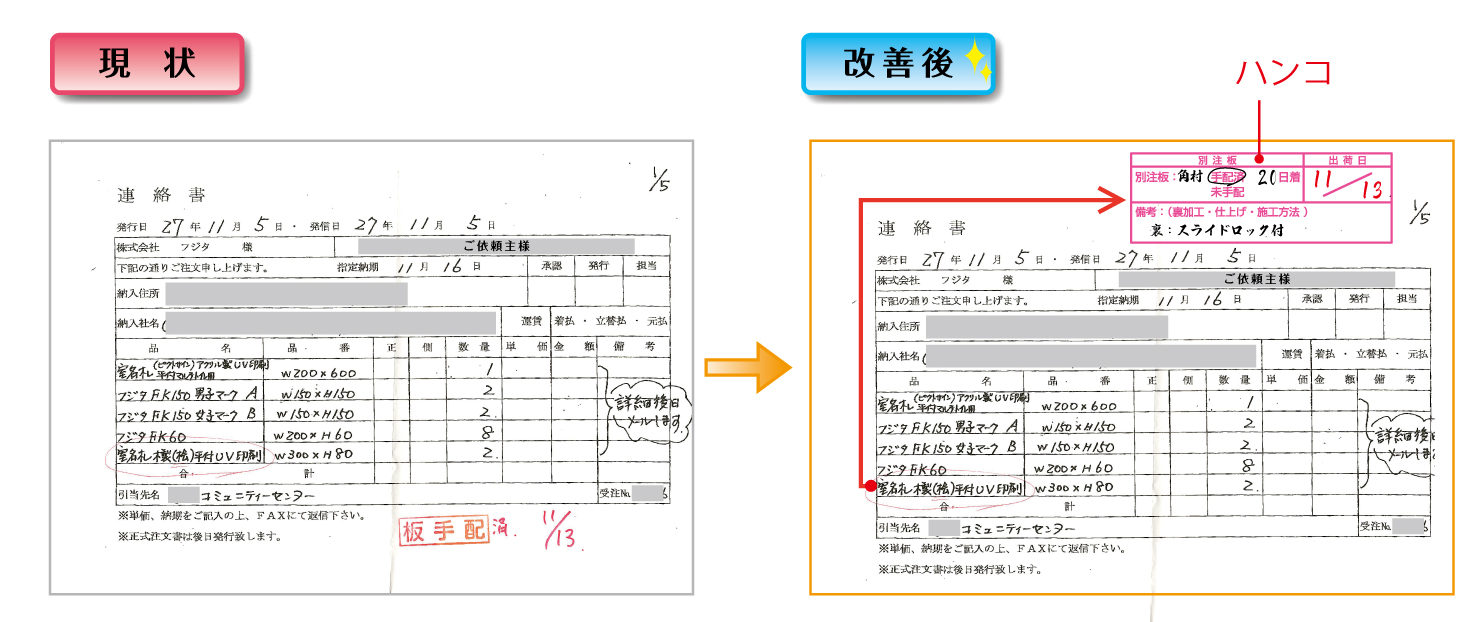

この部署への指示書は指示が複雑な場合が多いので、主にそのままお客様から頂いた発注書に出荷日と板手配有無のハンコをつけて回すことが多いです。

その際に見落としがちな箇所を丸でかこったり注釈をいれたりなどの工夫はありましたが、人によって解釈を間違えてしまうことや注釈の見落としの問題がありました。

他にも印刷後に必要な加工も印刷指示書に記載しますが、その指示が漏れてしまうという問題もありました。

以前と同じようにお客様からの注文書をそのまま指示書とすることは変えずに、重要な項目を目立つように記入するように考えたのが特製のハンコです!

そのまま注文書の空きスペースにハンコを押し、新たに手書きで項目を書く手間もない為、スムーズかつ分かりやすい指示書に改善しました。

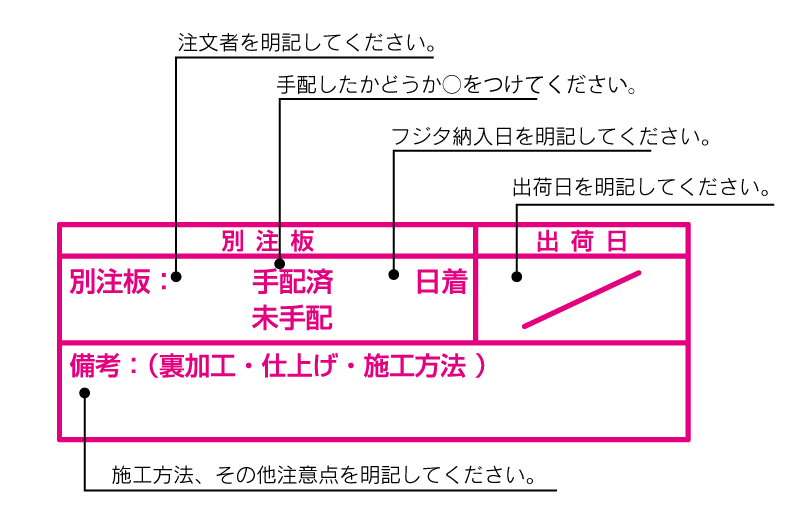

別注板の手配情報や印刷後の加工を記載する項目を作りました。

別注の板がいつ納入されるかによって印刷日の調節をしなければいけない為、納入日の情報がほしいという要望も反映しました。

事務所→レーザー・ルーター加工への指示書

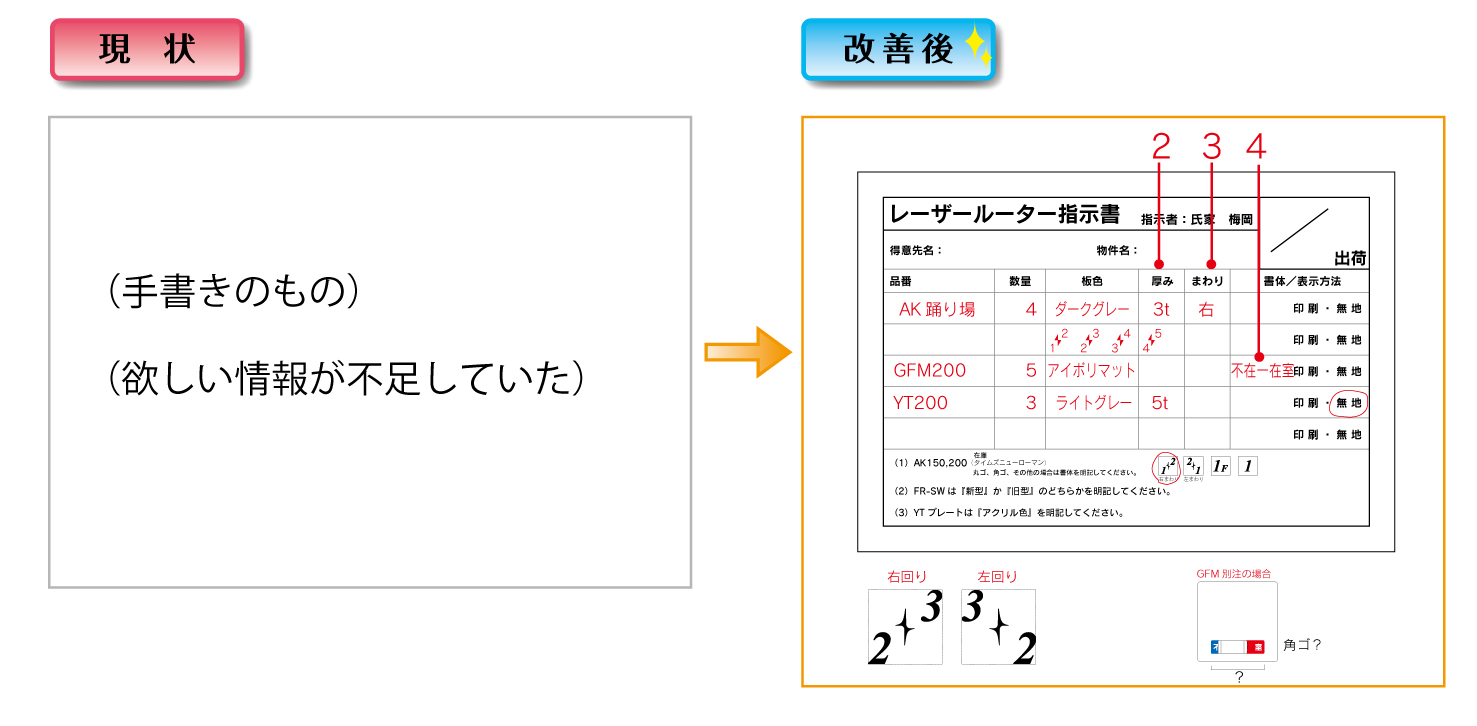

三つ目は、事務所から商品の加工をレーザー・ルーター加工担当者へ手配する指示書です。

こちらの指示書は手書きが多く、製作者がほしい情報の記入漏れなどが多いことが問題でした。

1.レーザールーターがからむ商品についてはマニュアル(後ほどご紹介)を参考に指示を回すこと。

2.アクリル製品はアクリル色、必ず厚みを明記すること。

3.踊り場階数表示サインは左回り、右回りを明記すること。

4.在空表示やネームプレート付き製品の別注は、窓の加工を明記すること。(空室・使用中)でない場合は表示名称を明記する。

こちらも項目化することによって記載者が確認しつつ明記できる仕組みを取り入れました。

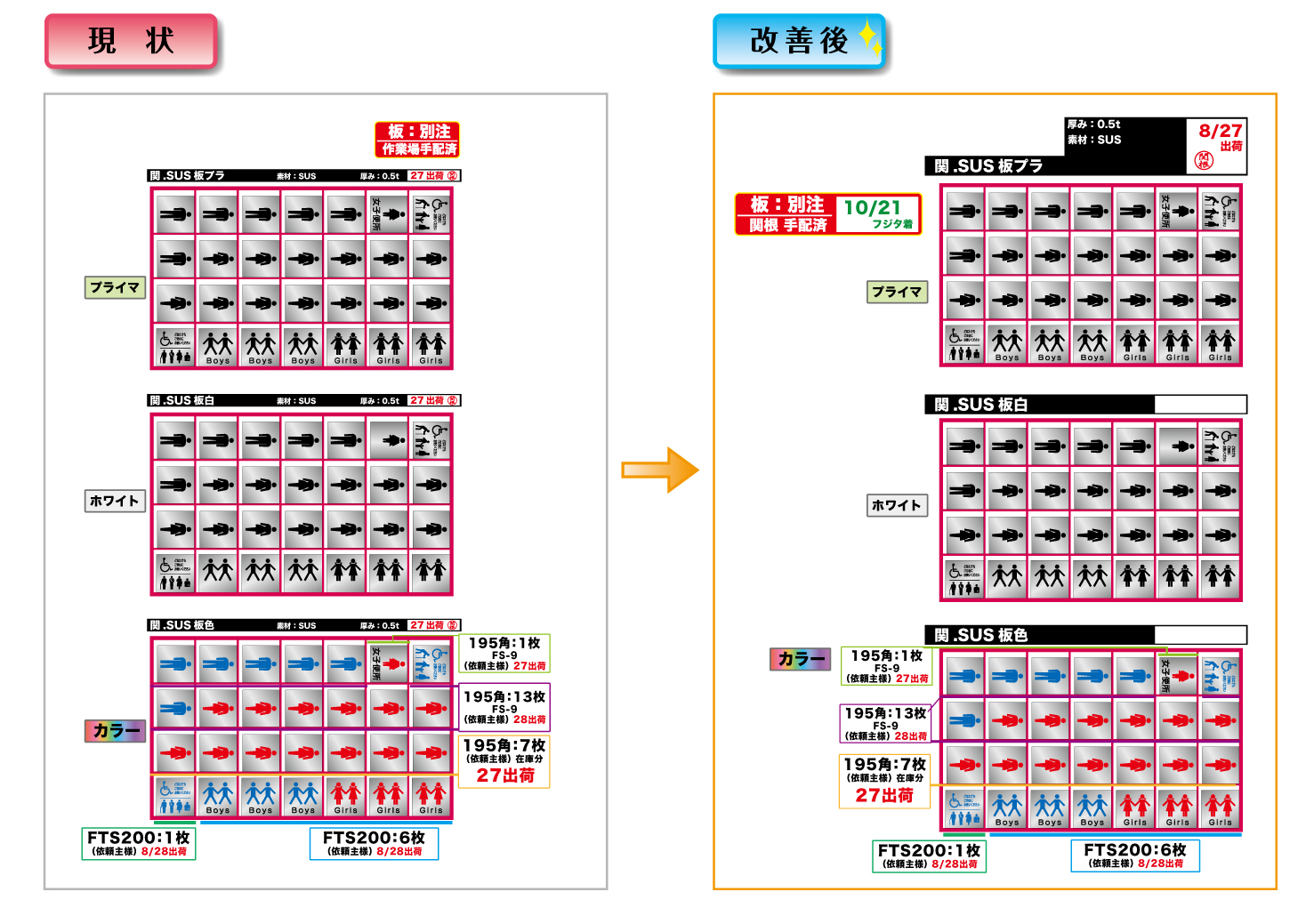

デザイン部→印刷場への指示書

四つ目はデザイン部から印刷場への指示書です。

一度に数物件の商品を厚みごとに合わせて印刷するので、印刷担当者はこの指示書を見て板の配置や印刷手順を確認し作業します。

別注板がいつ納入されるのかが不明だった為、

だいぶ前に板が納入されていたにもかかわらず印刷が出荷日ギリギリになり梱包作業もぎりぎりという問題がありました。

また印刷後に商品と指示書が一緒に出荷場担当へ渡され、

出荷場担当者が受注伝票と商品をセットにする為、出荷場担当者にも分かりやすいものを目指しました。

印刷場への必要な情報である素材や厚み、納期を以前のものより大きく明記するように改善しました。

別注板を誰が発注したか、いつ納入されるかも明記するようにしました。

5つのマニュアル製作

前編のゴールイメージでもお話ししたように、

今回会社を良くしようというテーマの元、現状分析をした際に、

社内情報の認識不足や情報の食い違いなどが多いのではないかという問題が浮かび上がりました。

そのことによっても指示書の解釈の違いが生まれることにつながると気づき、

共通認識の為のマニュアル製作も指示書改善と同時に行いました。

今回製作したのが、5つのマニュアルです。

(マニュアルは協力会社様を記載している為 非公開とさせていただいております。)

○ マニュアル1 注文の流れ

各部署が少人数な為、入れ替わりなどがあると情報共有に手間や時間がかかっていましたが、今回改めてマニュアル一覧表を製作し一目で管理できるようになりました。

例えば一つの商品の手配でも事務所から手配する先は 作業場、デザイン部、レーザー・ルーターなど同時に行わなければいけないことがあります。

その手配漏れを無くす為にも、この商品はどこの部署へ手配すれば良いかをまとめたものになります。

数々の過程を経て商品を製作していく流れを見直すことができました。

○ マニュアル2 受注生産納期一覧表

工場がある本社と営業支店との連携で食い違いが起こりやすかった受注生産品の納期を一覧化したものです。

商品ごとに無地と表示入りの納期を、あくまで目安ですが何営業日で製作できるかを見える化しました。

○ マニュアル3 レーザー・ルーターに関わる商品一覧

今回の記事の項目「◆ 事務所→レーザー・ルーター加工への指示書」でお話ししていたマニュアルです。

レーザー・ルーター加工は主に切削や彫り込みを行う加工ですが、作業場で行う加工と間違いやすかったりという問題がありました。

ですのでレーザー・ルーター加工をしなければいけない商品の一覧を作り、手配する側が確認し漏れのないようにする為に作成しました。

○ マニュアル4 インクジェットシート・在空表示用シート・印刷に関わる商品一覧

表示基盤は無地でも、在空表示の「空室/使用中」など元から印刷がされている商品があります。

これらの商品の場合、無地商品ではありますが、製作上は印刷物を製作しなければなりません。

その手配漏れがなくなるよう、手配が必要な商品の一覧を作成しました。

○ マニュアル5 外注先一覧

商品に使用される部材などの外注先と手配担当者を一覧にしたものです。

発注のダブりや漏れを防ぐ為に担当者を決め明確にしておく為に分かりやすいマニュアルとなりました。

まとめ

いかがでしたか。

何もないところから指示を書くことは漏れが多いと実感しました。

必要な項目を設けることで、チェックしながら指示内容を明記していくという方法が改善の鍵となりました。

今回の活動で、指示する側と指示を受ける側の意思疏通を改めることができ、どちらもスムーズに作業ができるように改善されました。

改善すべき内容は会社によって異なりますが、前編でお話ししたような流れで問題解決への方策を練っていくやり方はどんな問題にも当てはめて考えることができると思います。

その為のヒントとして活用していただければ幸いです。